CBMを実現する異常検知AI

そこで、CBM導入の課題を解決する「MSAT++ (メモリー・セービング・アノマリー・トラッカー・プラスプラス)」をご紹介します。

※1 CBM … Condition Based Maintenance。機器の状態を監視して、必要に応じてメンテナンスをする手法。予知保全。

※2 TBM … Time Based Maintenance。一定の時間ごとにメンテナンスをする手法。

保全を最適化する異常検知AIの解説

■製造業で注目を浴びるCBMとは?

製造業の現場では、使用している機器に対してメンテナンスが必要です。

この手法について、昨今変化が起きています。

これまでは、機器の正常/異常に関わらず、一定の時間ごとにメンテナンスを行うTBMが主流でした。

しかしこの方法だと、本来は交換の必要がないタイミングにまでメンテナンスを行うことになり、

製造ライン停止によるタイムロスや、不要な工数の発生などの課題がありました。そこで注目されているのがCBMです。

CBMは、AIが常に機器の状態を監視して最適なメンテナンス時期を通知し、

機器を交換するタイミングだけ人が対応するというものです。これによってメンテナンスの回数減につながるほか、

突発的な故障も防げるというメリットがあります。

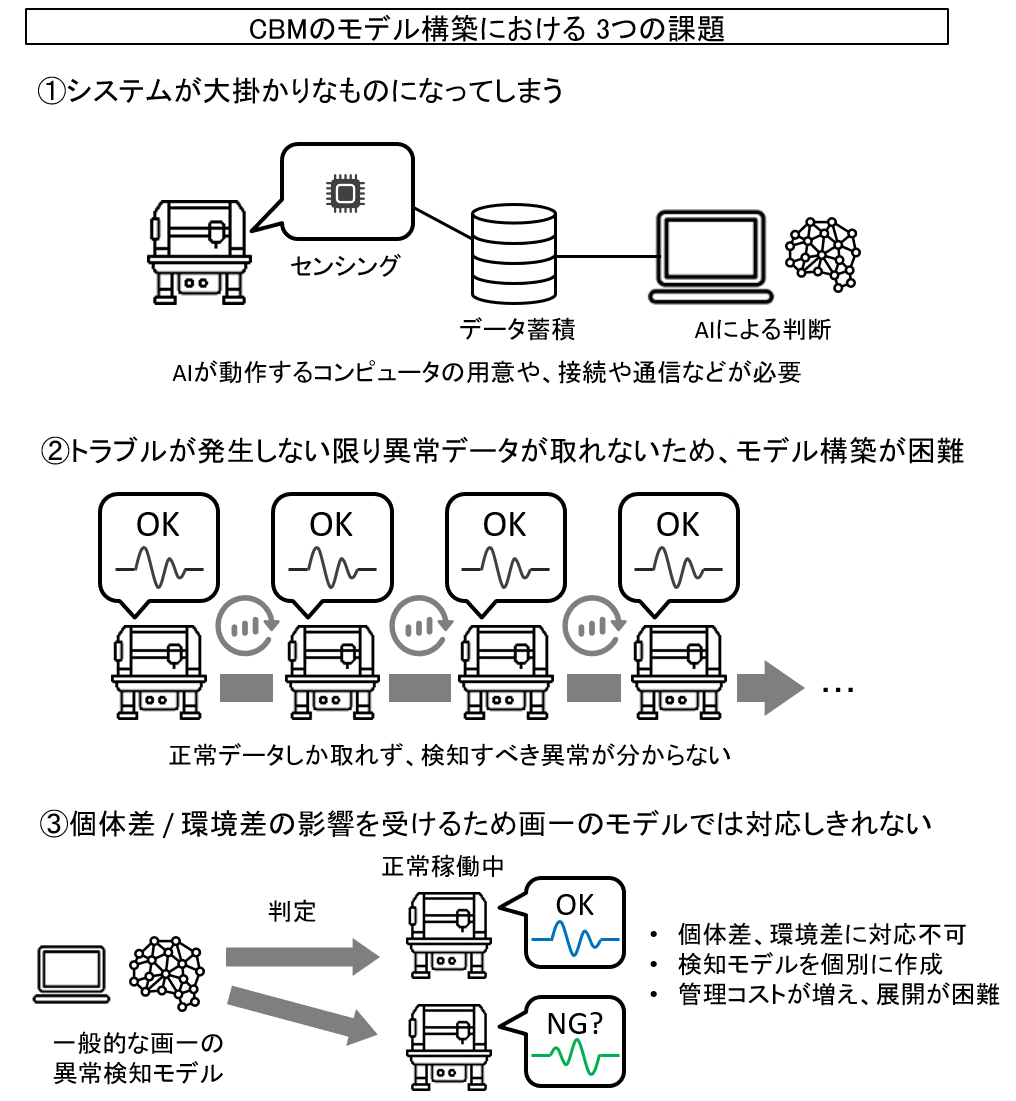

■CBMのモデル構築における3つの課題

しかし、導入までに課題が複数存在しています。

1つ目は、設備からデータを収集し、データを分析するための一連のシステムが大掛かりなものになってしまう点です。

2つ目は、トラブルが発生しない限り異常データが取れないため、モデル構築が困難な点です。

3つ目は、個体差の問題です。機械ごと、扱う素材ごとにセンサの値が異なってしまい、画一のモデルでは対応しきれません。

機械や素材の組み合わせごとにモデルを構築すれば解決できますが、構築コストが膨大になります。

これらの課題により、工場における異常検知の実現が困難となっています。

■異常検知アルゴリズム「MSAT++」で、最短でCBMを実現

そこでお勧めするのが、異常検知アルゴリズム「MSAT++」です。 「MSAT++」を利用することでCBMの現場導入をスムーズに実現します。

アルゴリズムの詳細な解説は以下のページをご覧ください。https://aising.jp/msat-pp

モデルサイズが非常に小さく、マイコンに搭載可能

「MSAT++」は非常に軽量なアルゴリズムであり、モデルサイズは数KB~ととても小さいです。 そのため、 AI専用のハードウェアではなく、小さいマイコンやセンサに搭載することができ、簡素なシステム構成が可能となります。

異常データがない状態でモデルを構築し、運用中に賢くなっていく

「MSAT++」には追加学習機能が備わっていて、現場に導入した直後から運用しながらデータを学習していきます。 そのため、初期段階では異常データがない状態でモデルを構築し、その後運用中に学習することで賢く育てていくことが可能です。

個体差 / 環境差に適応可能

機械や素材の特性を追加学習することで、機械や素材の組み合わせごとに最適な異常検知が実現できます。