製造業AI活用の成功条件|3つの課題構造で見極める導入価値

工程名だけでは見えないAI投資の本質

📖 読了時間:約12分

✓ 工程分類だけでは見えない「価値 × 課題」の視点

✓ 課題の性質による3分類でAI導入価値を特定

✓ 工程横断で応用できる3つの解決アプローチ

- ホーム > ブログ > 基礎編―ビジネス層向けブログ― >

2025年12月04日

製造業AI活用の成功条件|3つの課題構造で見極める導入価値

目次

症状が同じでも、原因が違えば治療は変わる。

同様に、工程が同じでも、課題が違えばAIの打ち手は変わる。

医療の世界で「原因の違い」が治療方針を左右するように、製造現場でも「工程名」だけでは適切な投資判断はできません。

AI導入を検討する経営層の皆様から、しばしば次のような疑問が寄せられます。

——現場から「射出成形にAIを」「反応槽制御にAIを」と提案が上がるが、どれを優先すべきなのか?

——工程ごとにバラバラに導入して、本当に全社で効果が出るのか?

実は、こうした判断の難しさには共通する構造的な原因があります。

それは、AI導入を「工程名だけ」で捉えてしまうことで、その奥にある本質的な課題構造が見えなくなってしまうことです。

結果として、本来得られるはずの経営価値との紐付けが曖昧になります。

本記事では、「工程名」にとらわれず、その奥にある「課題」に注目するという新しい視点をご紹介します。この視点を持つことで、AI活用の投資テーマの優先順位が明確になります。

製造業AI活用は「工程名」ではなく「課題」から読み解くべき理由

製造業AI活用では「どの工程にAIを入れるか」が議論されます。これ自体は自然なことですが、工程名 “だけ” で投資判断をすると、3つの重要な視点が抜け落ちます。

工程名の奥にある “課題を診る”

ここでは「射出成形」を例に考えてみましょう。

① 同じ工程名でも課題の性質が全く異なる

「射出成形」という同じ工程でも、ある工場では「条件が揺らぎやすい」ことが課題となり、別の工場では「材料変動に影響される」ことがボトルネックになっているかもしれません。製造プロセスでは、製品ごとに仕様も様々で、工程名が同じでも、求められる品質条件や制御要件は大きく異なります。それに伴い、必要となるAIソリューションも変わってきます。

② 課題の本質が見えにくくなる

現場では材料の状態、加工方法、仕上げ方など複数の要素が組み合わさっており、「射出成形にAIを導入しよう」という議論だけでは、「どんな課題を解決するためにAIを使うのか?」という本質が曖昧になります。課題が曖昧なままでは、適切なAI技術の選択も、投資効果の試算も困難です。

③ 横展開の可能性を見逃す

「射出成形で成功したAI」は、実は他工程にも転用できる可能性があります。しかし、工程名だけで考えていると、この横展開の機会に気づけません。企業が目指す成果は、複数工程にまたがって現れます。工程横断の視点がないと、投資効率が下がります。

つまり、重要なのは——

工程名の「奥にある課題」に注目することです。

この考え方は、医療の診断プロセスに例えると理解しやすくなります。

1. まず「発熱がある」という症状(課題)を特定する

2. その症状から「内科が専門」と判断する

3. 内科の専門医から適切な治療(AI実装)を受ける

という流れが自然ですよね。

製造業AI投資も同じ構造です。

「射出成形にAIを導入する」こと自体は間違いではありません。

しかし、より正確なのは、

1. まず「品質がブレやすい」という課題(症状)を特定する

2. その課題が「どのようなAIで解決可能か」を確認する

3. 当該領域に強い企業と協業し、適切なAI実装へ進む

というプロセスです。

このプロセスにより、課題の本質を見抜き、正確な投資判断につながり、横展開の可能性も拓けます。

製造業AIを適切に活用するには工程名の奥にある “課題を診る” 必要があります。

製造業AI活用で成果を出す3つの価値領域

次に、「AIの価値」 に目を向けてみましょう。

共通する “製造業AIの価値”

AI導入でどんな成果が出るのか?

——この問いに対する答えは、世界中の製造業で共通しています。

その証拠を示すため、ここでは3つの文献を読み解いてみたいと思います。

Deloitteが大手製造企業の経営幹部600名を対象に実施した調査では、スマートマニュファクチャリング施策の導入により、平均10〜20%の生産量向上、7〜20%の従業員生産性改善が報告されています。また、スマートマニュファクチャリングの成熟度が高い領域としては、品質管理やオペレーションなどが挙げられています。さらに、同調査ではスマートマニュファクチャリングを支える技術として、センサー、データ、物理的自動化、AIなどの採用が進んでいることも示されています[1]。

IoT Analyticsの調査では、産業用AI(Industrial AI)の導入により、コスト削減、稼働率向上、品質改善といった具体的な効果が確認されています。例えば、フランスの自動車メーカーRenaultは、予知保全AIの活用により、1年間で約2.7億ユーロ(本記事執筆時点のレートで換算すると日本円にして約487億円)のエネルギーとメンテナンスコスト削減を報告しています[2]。

さらに、KPMGのレポートでは、AIが製造業の様々な側面で新たな効率性を生み出し、廃棄削減やエネルギー最適化といった持続可能性の向上にも貢献していると述べられています[3]。

注目すべきは、3つの文献を俯瞰すると、AIが成果を発揮している領域として「生産効率」「品質」「エネルギー」の3軸が繰り返し登場する点です。それぞれのレポートで分類や言葉遣いは異なるものの、AIが価値を生む領域には共通性があることが分かります。

この共通性が意味するのは、AI導入の成否を左右するのは「どの工程に入れるか」ではなく、「どの価値領域(生産効率・品質・エネルギー)を高めるか」であるという事実です。(※1)

※1)本記事では価値領域を「生産効率・品質・エネルギー」としていますが、これらは以前の記事で整理したROI評価指標「設備効率(OEE)・品質コスト・エネルギーコスト」と対応する概念です。呼び方は異なりますが、AIによって向上が期待できる価値領域としては同じ構造を指しています。

製造業AI活用の “価値” を左右するのは “課題”

文献が価値領域(生産効率・品質・エネルギー)を軸にAI効果を整理しているのは、AIの成果を左右する要因が工程名ではなく、現場でどのような課題が発生しているかに強く依存しているためだと考えられます。

そこで本記事では、AI導入の検討を進めやすくするために、現場で特に頻出する課題を3つのタイプに整理します。

今回提示する3分類は、当社が複数業種・複数工場を支援してきたなかで繰り返し観測された「現場で起きている課題」を踏まえ、工程名に依存しない視点で体系化したものです。

もちろん、製造現場の課題は本来もっと多様であり、本記事の3分類ですべてを網羅できるわけではありません。また、境界が明確に分かれるとは限らず、複数の性質が重なる場合もあります。

それでも、国内外の文献が示す価値領域の構造と、当社の知見を突き合わせると、AI導入で改善効果が大きく、現場で頻出する代表的な課題構造として今回提示する3タイプが浮かび上がります。

つまり、AI投資判断を行う上では、この「代表的な課題」の視点を持つことで、改善すべき価値領域(生産効率・品質・エネルギー)との関係が明確になり、AI活用の検討が格段に進めやすくなるでしょう。

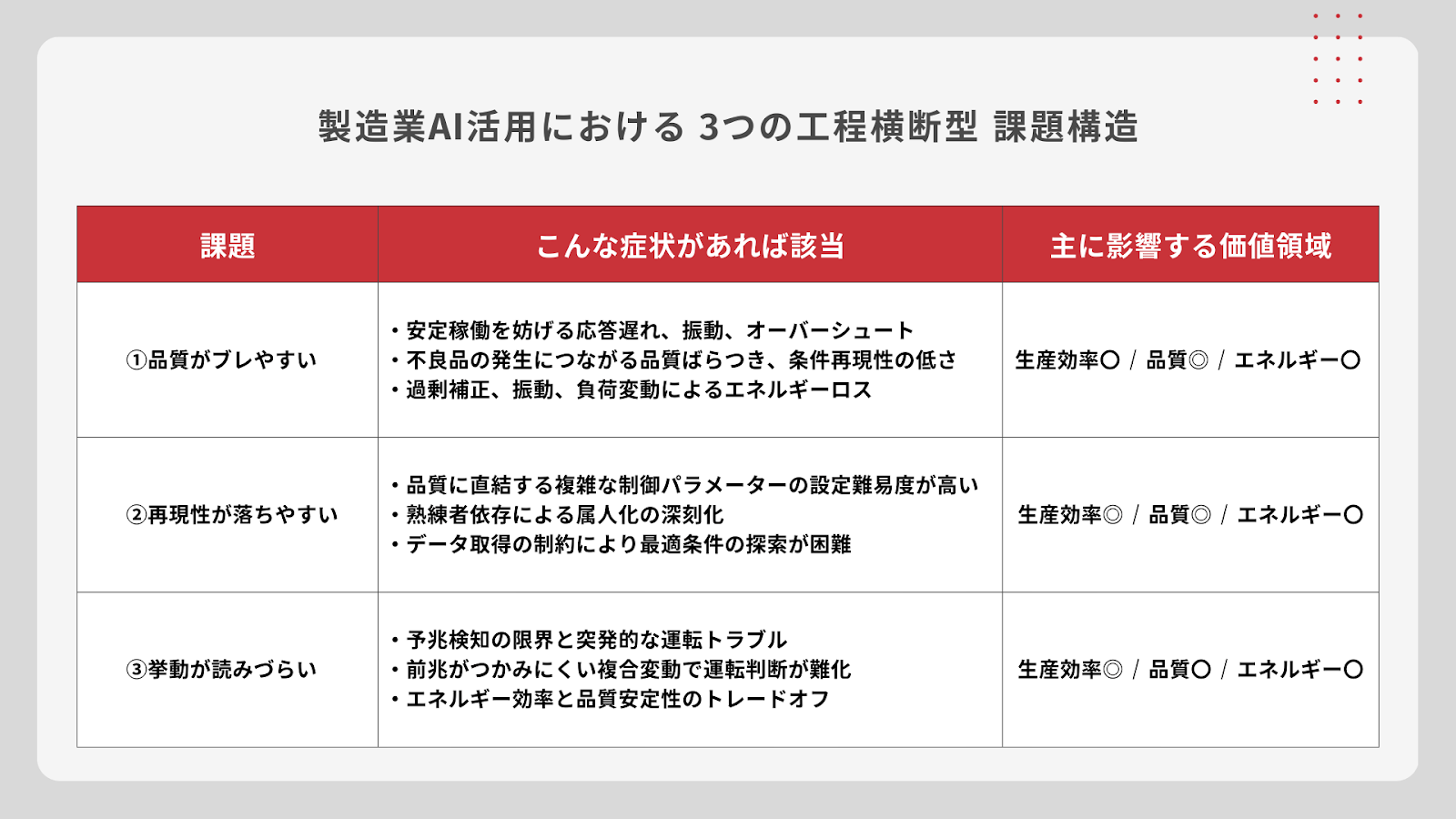

製造業AI活用における3つの課題

工程名ではなく “課題の視点” で現場を見ると、AI導入で改善効果が大きく現れやすい典型パターンは次の3つに整理できます。課題がわかると、どの価値領域にどの程度インパクトが出るのかが明確になります。次項では、3種類の課題ごとに、代表的な症状・課題の本質・AIによるアプローチ例を具体的に解説します。

まずは下記の表で、それぞれの課題が「どの価値領域に効きやすい課題か」を俯瞰してみましょう.

※※重要なポイント※※ 判断基準は「工程名」ではなく「課題」です。同じ工程でも、課題が異なれば必要なアプローチも変わります。また、3つの課題はいずれも、生産効率・品質・エネルギーといった価値領域に複合的に影響します。

製造業AI活用の課題別アプローチ

この項では、各課題について詳細をご説明いたします。

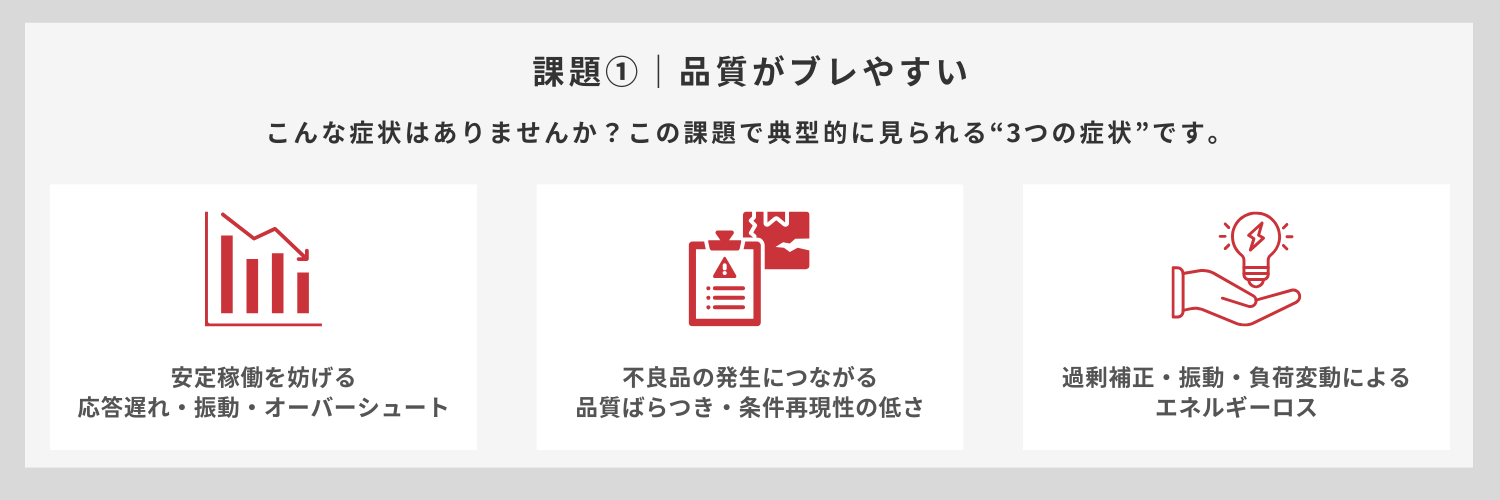

製造業AI活用が効く課題① 品質がブレやすい

■ 代表的な症状

この課題は「急性ゆらぎ × 後追い制御構造」により、不安定が表面化しやすいタイプです。温度・圧力・速度などのわずかな条件差で結果が変わり、立ち上がり不安定や振動、過剰補正、品質ばらつきが発生しやすくなります。設備の個体差や経年変化により条件が微妙にずれると、挙動が不安定化し、余計な調整作業や負荷増大につながります。

■ 課題の本質

わずかな刺激で一気に表面化する “急性症状” のように、製造現場でもごく小さな条件差が不安定な挙動やばらつきとして現れやすい特性があります。

従来制御は外乱が起きてから補正する「後追い型」であるため、揺らぎがオーバーシュートや残留振動として現れ、品質・エネルギー効率等に影響します。設備差や経年変化も重なり、安定化のための調整作業が増えて生産効率の低下にもつながります。

つまり、この課題の本質は 「条件変動に対して制御が後追いになり、揺らぎが品質・負荷・安定性に伝播する構造」にあります。

■ AIによるアプローチ例

AIは状態変化を学習し、将来のずれを予測して先回りして補正することができるため、立ち上がりから安定しやすくなります。

このアプローチにより以下の価値領域が改善されます。

生産効率 :〇(立ち上げ時間の短縮・調整作業の削減 など)

品質 :◎(不良率削減 など)

エネルギー:〇(余分な補正動作の抑制による省エネ など)

■ 詳細を知りたい方へ

この課題に対し、AIがどのように改善効果を発揮するかをまとめたホワイトペーパーをご用意しています。

※「射出成形」を題材にしていますが、品質がブレやすい課題は多くの製造現場で共通しており、他テーマにも応用可能な内容です。

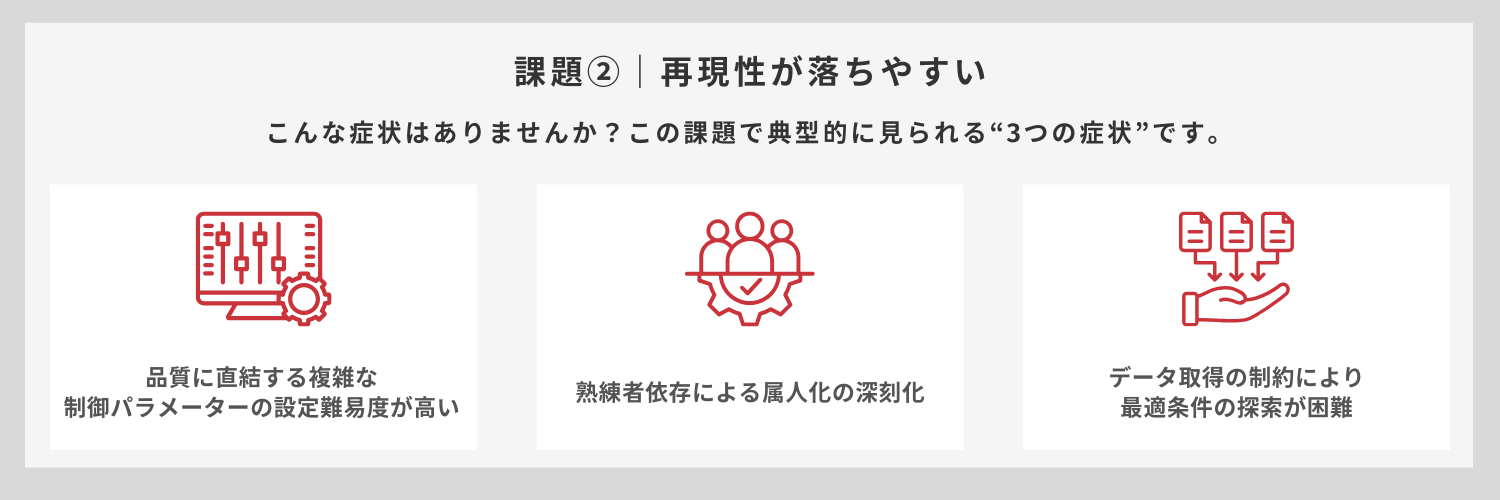

製造業AI活用が効く課題② 再現性が落ちやすい

■ 代表的な症状

この課題は「慢性ゆらぎ × 熟練依存構造」により、再現性が徐々に揺らぎやすいタイプです。原料のロット差・環境条件などのわずかな違いで、同じ設定条件でも結果が揃わない状況が発生します。わずかな違いが時間とともに蓄積し、知らないうちに歩留まりや品質がじわじわと揺らぎます。

■ 課題の本質

“慢性症状” のように、原料差や環境変動の影響が時間の経過とともに蓄積し、結果が再現しなくなる構造があります。

再現性が落ちる背景には、わずかな原料差や環境変動により必要条件が変化した場合、現場が「経験知」で都度調整しなければならないという構造があります。品質に直結するパラメータが多岐にわたる一方、それらを正確に把握して最適条件に調整するには熟練者の暗黙知が不可欠であり、属人化が進むほど再現性は低下します。

つまり、この課題の本質は「多変動要因が潜む中で、経験依存の調整に頼ることで再現性が揺らぎやすい構造」にあります。熟練者の判断に依存する状態は、技能伝承の停滞を招くだけでなく、退職・異動といった人材変動の影響を直接受ける構造的なリスクとなります。(※2)

※2)課題②における属人化は「条件が徐々にずれる中で、都度の合わせ込みが必要になる」という“慢性的な調整依存”であり、次項の課題③のような“複合的な予兆困難性”とは性質が異なります。

■ AIによるアプローチ例

AIは過去の条件・品質結果・環境データを学習し、熟練者の判断を再現することができます。さらに、少ないデータ量や偏ったデータであるとしても、AIが熟練者でも気づかないような潜在的な最適条件を探索することが可能です。

このアプローチにより以下の価値領域が改善されます。

生産効率 :◎(歩留まり改善・条件調整時間の削減・材料ロス削減 など)

品質 :◎(製品品質の安定化・ばらつき抑制 など)

エネルギー:〇(歩留まり改善によるエネルギー負荷抑制 など)

■ 詳細を知りたい方へ

この課題に対し、AIがどのように改善効果を発揮するかをまとめたホワイトペーパーをご用意しています。

※「加硫ゴム」を題材にしていますが、原料差・環境変動・熟練者依存といった構造は多くの製造現場に共通しており、他テーマにも応用可能な内容です。

製造業AI活用が効く課題③ 挙動が読みづらい

■ 代表的な症状

この課題は「複合ゆらぎ × 予兆困難性構造」により、前触れの把握が難しく、安定運転が維持しづらいタイプです。温度・圧力・流量など複数パラメータが相互に影響し合い、変化の前触れがつかめないまま異常が発生する課題です。安全マージンを広げればリスクは下がるものの、生産性やエネルギー効率が犠牲になる状況です。

■ 課題の本質

“複合症状” のように、単一要因では説明できない変動が発生します。

挙動が読みづらい背景には、複数パラメータが変動し、将来の状態を正確に予測しづらいという構造があります。温度・圧力の急変が品質や稼働に大きく影響する一方、その調整方法は熟練者の暗黙知に依存しており、属人化が進むほど異常兆候の早期発見が難しくなります。

つまり、この課題の本質は「複数の条件が互いに影響し合い、変化の前触れが見えにくいまま急に変動しうる中で、経験頼りの運転では安定状態を維持しにくくなる構造」にあります。これは計画外停止という経営インパクトの大きなリスクにも直結します。(※3)

※3)「属人化による運転品質のばらつき」は課題②にも共通する要素ですが、課題③では“そもそも前兆が把握しづらい”という構造的制約が重なるため、属人化がより深刻化しやすいという特徴があります。

■ AIによるアプローチ例

AIは過去の実績データを学習し、将来の挙動を模倣することができます。これにより、条件変化による影響を事前に把握し、異常兆候を早期に捉えることが可能になります。

このアプローチにより以下の価値領域が改善されます。

生産効率 :◎(計画外停止削減・不良品削減 など)

品質 :〇(品質安定化 など)

エネルギー:〇(安全マージンの最適化による省エネ など)

■ 詳細を知りたい方へ

この課題に対し、AIがどのように改善効果を発揮するかをまとめたホワイトペーパーをご用意しています。

※「反応槽」を題材にしていますが、複数要因が絡む挙動予測の難しさは多くの製造現場に共通しており、他テーマにも応用可能な内容です。

次の一手|課題構造がわかった後、何をすべきか

3つの課題構造を理解すると、次に生まれる問いは「では自社はどこから着手すべきか?」だと思います。

AI導入は、課題の構造を理解するだけでは成功しません。

そこから必要な視点を補い、実際の打ち手へとつなげることで初めて成果が生まれます。

上記の自己診断では、貴社の状況に応じて「次に知るべき最適な知識」を一目で整理できるようにしています。

【自己診断】いま貴社に必要な「次の視点」はどれですか?

本記事で紹介した3つの課題構造は、多くの製造現場で共通して観測される「つまずきやすい構造」です。ここから先は、貴社がAI導入を成功させるためにどの視点を補うべきかを確認するステップに入ります。

以下の自己診断から、次に読むべき最適な知識を選んでください。

✅ AI導入の全体像がまだ掴めていない

→ AI導入の全体像を把握する

3つの課題は理解できても「結局どこから着手すべきか?」が曖昧な場合、まずはAI導入の全体マップを押さえることが最短ルートです。

✅海外の成功パターンを知りたい

→ 世界の成功企業は課題構造をどう乗り越えたかを理解する

海外の先進企業を分析すると、彼らは高度なAIそのものよりも「どの課題構造に向き合い、どう乗り越えるか」を設計しているという共通項が浮かび上がります。Lighthouse企業に代表される成功例を手がかりに、なぜ一部の企業は成果を出し続け、なぜ多くは途中で止まってしまうのか。その分岐点を整理しました。

✅投資対効果(ROI)の描き方が知りたい

→ ROIの設計フレームを知り、テンプレートを入手する

AI投資は、技術の高度さだけでは成果につながりません。成否を分けるのは、短期ROIと長期ROIの二段構えで「回収の道筋」を描けるか。ROI設計フレームとテンプレートを使えば、経営判断の精度が大きく高まります。

✅ なぜAIが現場で動かないのかを理解したい

→ AI導入を阻む “3つの壁” の存在を知る

どの課題に取り組む場合でも、必ず「技術統合」「現場適応」「組織横断」の壁が現れます。どのように壁を突破すればよいのかを解説します。なお、本記事の「3つの課題」は “現場側の構造” であり、「3つの壁」は “導入プロセス側の構造” です。両者を合わせて捉えることで成功確度が一気に高まります。

よくある質問|課題型を「自社にどう当てはめるか」

Q1. 「工程分類」と「課題型分類」の違いは何ですか?

工程分類は「射出成形」「加硫」「反応槽」など、製造プロセスの “名前” で整理する方法です。一方、課題型分類は「品質がブレやすい」「再現性が落ちやすい」など、価値(生産効率・品質・エネルギー)を阻害している “原因” で整理する方法です。

医療に例えると、工程分類は「膝が痛い」「肩が痛い」といった “部位の分類” です。しかし、適切な治療につなげるには、「急性の炎症なのか」「慢性的な負荷なのか」「複合的な原因なのか」といった “症状・原因の分類(課題型)” が必要になります。

製造業AIの導入も同じです。工程名(部位)だけで判断すると誤診しやすく、課題の性質(症状)を正しく見極めてはじめて、適切なAIアプローチ(治療方法)が選べるようになります。

Q2. 自社がどの課題型に該当するか、どうやって判断すればいいですか?

各課題型の冒頭に「こんな症状にお困りではありませんか?」という画像がありますので、まずはそこをご覧ください。

判断が難しい場合は、AI導入の全体像をご説明した記事で紹介している「現場調査フェーズ」から始めるのがおすすめです。このフェーズでは、現場視察やデータ取得状況の調査などを通じて、より正確に “症状” を特定します。

Q3. 複数の課題型に該当する場合、どれから着手すべきですか?

短期ROIが見込める領域から始めるのが王道です。当社が無料でご提供しているROI設計テンプレートを使えば、各課題の投資対効果を簡単に試算できます。一般的には、不良率削減・計画外停止の削減など「損失額が即算でき、経営層に説明しやすい領域」が、最初の成功ポイントになります。

Q4. 複数工場で同じ工程なのに課題が違う場合は?

まさにこれこそが本記事で強調したい点です。同じ「射出成形」でも、A工場では「品質がブレやすい」課題があり、B工場では「再現性が落ちやすい」課題があるなど、現場の条件・人材・材料などによって課題は変わります。だからこそ「工程」でなく「課題」で整理すると、投資判断が明確になるのです。

まとめ|製造業AI活用は「工程」ではなく「価値 × 課題」から考える

AI導入を「どの工程に入れるか」で考えると、投資判断が一気に難しくなります。本記事では、現場課題を次の3つの “課題” として整理しました。

①品質がブレやすい

②再現性が落ちやすい

③挙動が読みづらい

これらは工程名や装置の種類に依存せず、製造業の多くの現場に共通する “価値を阻害する構造” です。だからこそ、AI導入は 「どの工程にAIを入れるか」ではなく、「どの価値領域を高めるために、どの課題構造を解くのか」というロジックで判断する方が、投資優先順位が圧倒的に明確になります。

工程名という “ラベル” に惑わされず、現場の真の症状(課題構造)を見極め、最適な処方箋(AIアプローチ)を選ぶ。

——それこそが、製造業AIの投資対効果を高めるための “初診” であり、多くの先進企業が実践している “成果の出る考え方” です。

執筆者:エイシングPR事務局

当社が製造業向けに提供しているAIソリューションの導入支援で得られた知見をもとに、経営層向けに情報発信を行っています。

【参考資料 / 免責事項】

本記事は、各社・各機関の公式発表・報告書等の公開情報をもとに、筆者が要約・解釈のうえで構成したものです。原文の全文転載ではありませんので、詳細内容については各社公式サイト・原資料をご参照ください。

[1] Deloitte Insights(2025/5/1)

“2025 Smart Manufacturing and Operations Survey: Navigating challenges to implementation”

https://www.deloitte.com/us/en/insights/industry/manufacturing-industrial-products/2025-smart-manufacturing-survey.html

[2] IoT Analytics(2025/9/9)

“Industrial AI market: 10 insights on how AI is transforming manufacturing”

https://iot-analytics.com/industrial-ai-market-insights-how-ai-is-transforming-manufacturing/

[3] KPMG(2025)

“Intelligent manufacturing A blueprint for creating value through AI-driven transformation”

https://assets.kpmg.com/content/dam/kpmgsites/xx/pdf/2025/05/intelligent-manufacturing-report.pdf